Vorteile von inopor®-Membranen

- Trenngrenzen bis in den Nanobereich

- Hoher Permeatfluss

- Gute chemische Beständigkeit, Säuren- und alkalienbeständig

- Beständig gegen organische Lösemittel

- Fein abgestimmte Mikro-, Ultra und Nanofiltrationsschichten

- Rohr-Geometrien für Labor- bis Industrieanwendungen - bis 1,20 m Länge

- Geringer Aufwand bei Betreuung, Instandhaltung und Wartung

- Auch bei hohen Temperaturen anwendbar

- Rückspülbar

- Inert und geschmacksneutral

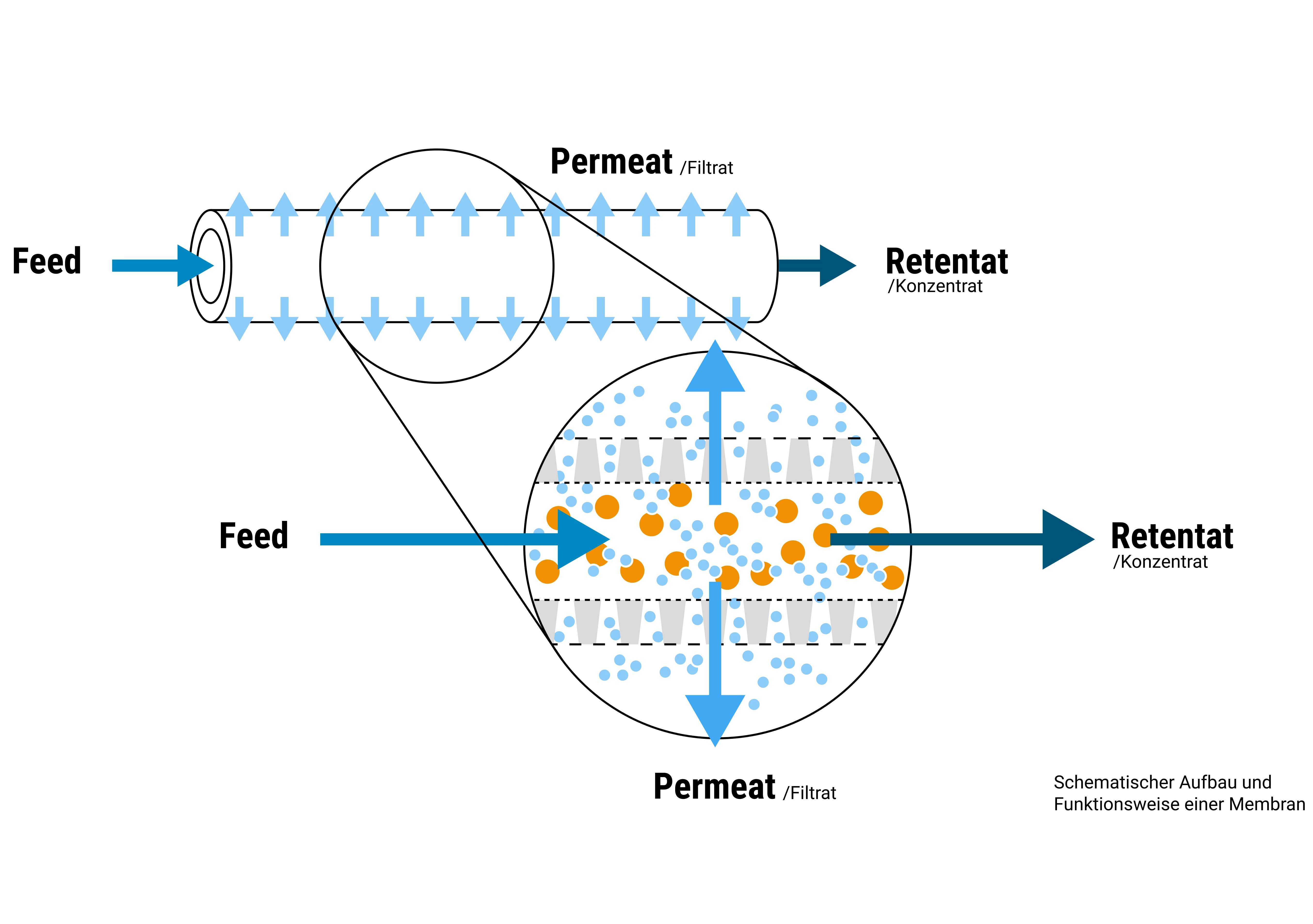

Filtrationsprinzip

Unsere inopor®-Membranen sind semipermeable und damit teildurchlässige Trennflächen. Diese sind selektiv für mindestens eine Komponente eines Fluides -Gas oder Flüssigkeit- durchlässig.

Über den Rückhalt von Partikeln entscheidet neben den Betriebsbedingungen grundsätzlich das Verhältnis zwischen Größe und Struktur der Partikel zu Größe und Struktur der Membranporen. Auf der Membranseite bestimmen die Porengröße sowie die Porengrößenverteilung die Trennschärfe.

Ein Partikel/ein Molekül lässt sich zurückhalten, wenn er/es etwas größer ist als der Porendurchmesser. Bei der Abtrennung größerer Partikel oder ungelöster Moleküle bildet sich eine Deckschicht aus. Diese besitzt neben der trennaktiven Schicht eine zusätzliche Filtrationswirkung. Die Triebkraft für die Filtration von Flüssigkeiten ist die Druckdifferenz (TMP=Transmembrane Pressure) und bei Gasen die Partialdruckdifferenz.

Technologien

im Fokus

Mikrofiltration

Die Mikrofiltration ist ein druckgetriebenes Verfahren im Niederdruckbereich. Bei nahezu allen Anwendungen, bei denen Mikrofiltrationsmembranen zum Einsatz kommen, findet eine Deckschichtbildung aus größeren Partikeln statt. Diese Deckschicht ist aufgrund der zusätzlichen Filtrationswirkung auch erwünscht. Hierbei ist die Gefahr einer inneren Verblockung durch kleinere Partikel geringer.

Mikrofiltration beschreibt ein physikalisches Trennverfahren für Suspensionen und Emulsionen. Üblicherweise werden dabei Partikel- bzw. Molekülgrößen im Bereich von 0,1 – 10 Mikrometer (µm) [100 – 10´000 nm] – abgetrennt.

Ultrafiltration

Wie die Mikrofiltration ist die Ultrafiltration ein druckgetriebenes Verfahren. Ultrafiltrationsmembranen sind ebenfalls Porenmembranen, und arbeiten im mittleren Druckbereich. Sie bilden in den meisten Anwendungsfällen ebenfalls eine Deckschicht aus. Hierbei ist es möglich, aufgrund der geringeren Porengrößen auch eine größere Anzahl von kleineren Partikeln als bei Mikrofiltrationsmembranen zurückzuhalten. Bei der Ultrafiltration lassen sich üblicherweise Partikel bzw. Moleküle im Bereich von 0,01 – 0,1 Mikrometer (µm) [10 – 100 nm] abtrennen.

Nanofiltration

Keramische Nanofiltrationsmembranen besitzen gleichfalls eine poröse Struktur. Keramische Nanofiltrationsmembranen arbeiten in einem höheren Druckbereich und trennen Partikel und Moleküle in der Größenordnung von 1 –10 Nanometern (nm) ab. Mittels dieser Filtrationsart ist es bereits möglich, mehrwertige Ionen (z.B. Salzionen) aus dem Feedstrom herauszufiltern. Nanofiltrationsmembranen mit einer Porengröße von kleiner 1 nm erreichen eine Trenngrenze auf Basis der Molekülgröße von 450 Dalton [450 g/mol]. Mit unseren Produkten bieten wir keramische Membranen mit Trenngrenze von ca. 450 Da und geringer an.

Durch Überlagerung der physikalischen Filtration mit anderen Effekten empfehlen wir bei neuen Anwendungen und Fragestellungen einen Test in unserem inopor®-Applikationstechnikum.

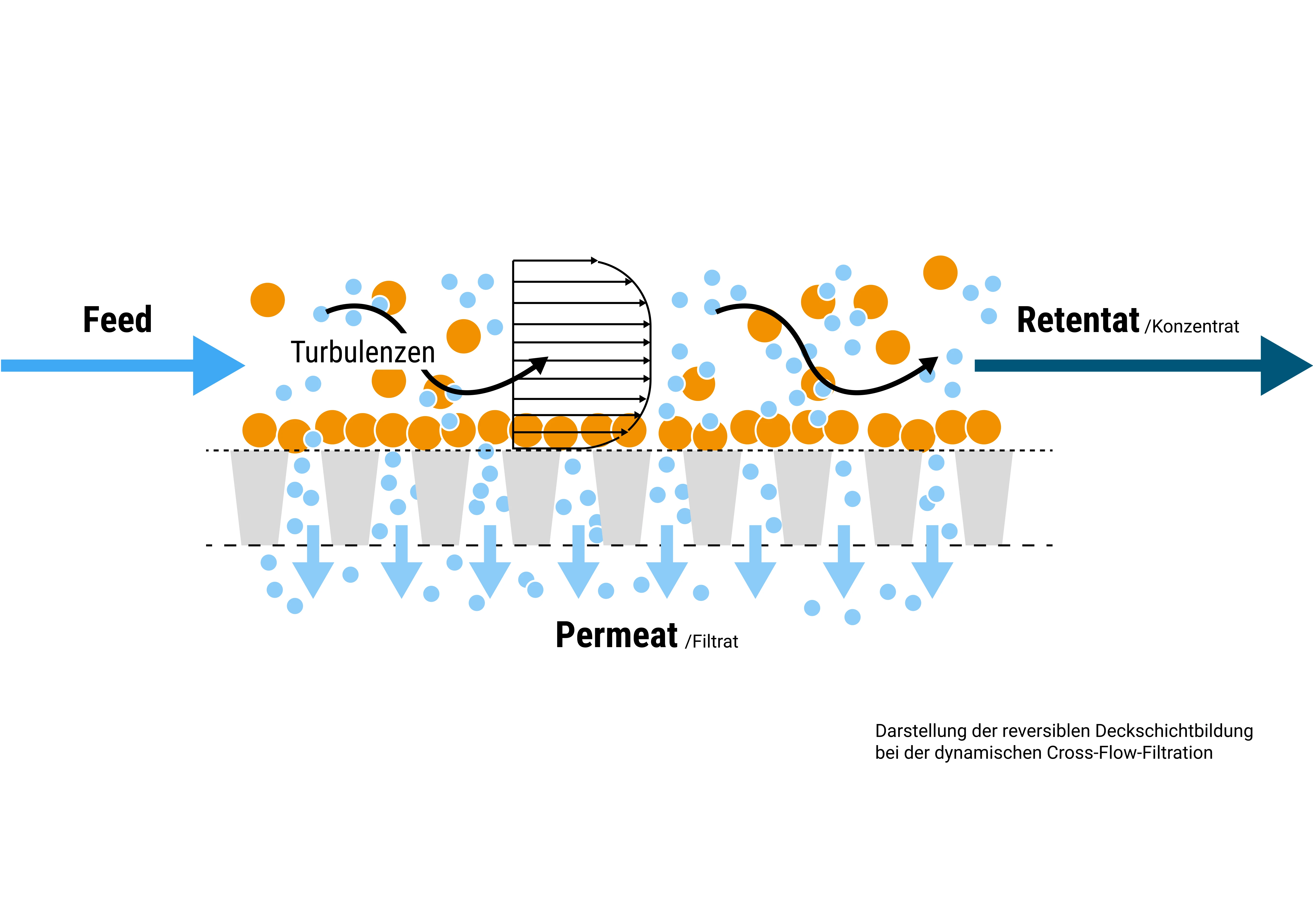

Deckschichtbildung im Filtrationsprozess

Die Filtration trennt den Prozessstrom Feed in Retentat/Konzentrat und Permeat/Filtrat. Die Trenngrenze – Partikel- bzw. Molekülgröße wird maßgeblich durch die Porengröße der Membran bestimmt. Bei der Filtration kommt es häufig zu Ablagerungen von Partikeln auf der Oberfläche der Membran. Diese Ablagerungen bilden eine Deckschicht, die den Durchfluss durch die Membran verringert und somit die Effizienz der Filtration beeinflusst. Durch Einstellen der Betriebsparameter der Filtrationsanlage - Über- und Durchströmung der Feedseite - lassen sich abgelagerte Partikel aus der Deckschicht in die Kernströmung zurückführen und als Konzentrat abtransportieren. Somit lässt sich die Deckschichtbildung kontrollieren. Dies nennt sich auch als reversible Deckschichtbildung.

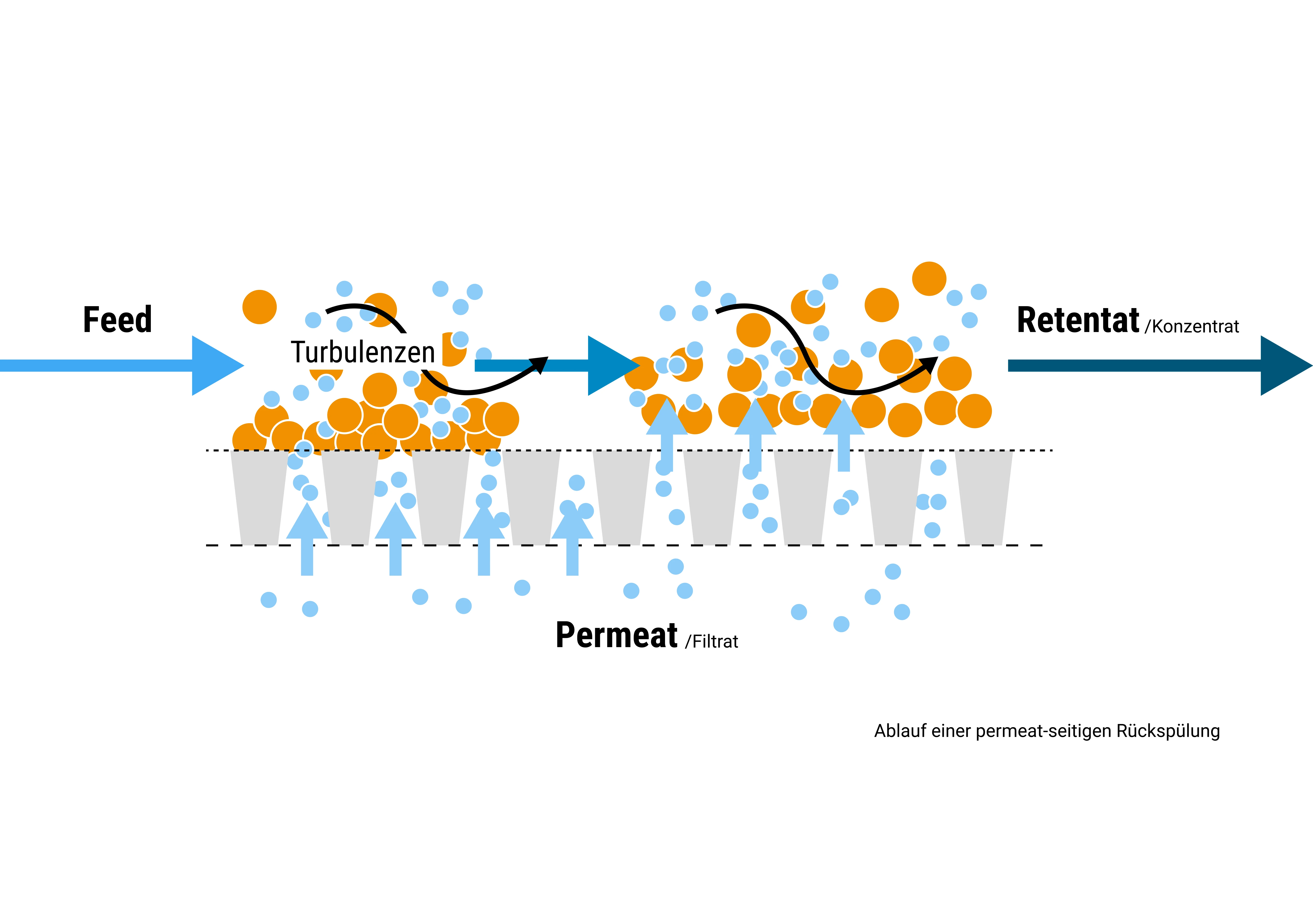

Hierbei stellt sich nach einer gewissen Einlaufphase ein stationärer Permeatfluss ein, der eine kontinuierliche Fahrweise der Filtrationsanlage ermöglicht. Zusätzlich kann im Bedarfsfall die regelmäßige Ablösung der Deckschicht durch Rückspülung der Membran erfolgen. Inopor®-Membranen sind für Rückspülung geeignet. Die Rückspülung selbst wird über die Filtrationstechnologie, d.h. Betriebsregime der Filtrationsanlage eingestellt.

Sollte die gebildetete Deckschicht dennoch den Durchfluss zu stark blockieren, kann diese auch abgelöst werden. Zur Ablösung der Deckschicht besteht die Möglichkeit der Rückspülung. Diese funktioniert, indem man den Filtrationsprozess kurzzeitig umkehrt. Dabei wir bei hoher Überströmung permeat-seitig Druck angelegt. Die Deckschicht hebt sich von der Membran ab, und wird durch die Überströmung mitgerissen. Durch zyklisches Wiederholen der Rückspühlungen kann ein kontinuierlicher Durchfluss erreicht werden.

Vom „Feed“ zum „Permeat“

Das aufzutrennende Medium nennt sich „Feed“. Der Feedstrom fließt durch die Strömungskanäle/den Strömungskanal des Filtrationselements, dessen Struktur porös ist. Durch sie dringt das sogenannte „Permeat“ bzw. „Filtrat“ mit den durchgelassenen Bestandteilen auf die Permeatseite des Membranelements. Der mit der zurückgehaltenen Komponente angereicherte Feedstrom wird dadurch aufkonzentriert. Danach trägt er die Bezeichnung „Retentat“ (Konzentrat).

Eine wichtige Kenngröße einer Membran ist die „Permeabilität“ mit der Einheit l/(m²∙h∙bar). Sie gibt an, wie viel Liter Permeat in einer Stunde pro Quadratmeter Membranfläche bei einem Bar Druckdifferenz erzeugt wird. Ein weiterer Wert ist der „Rückhalt“, oder auch das „Rückhaltevermögen“. Der Rückhalt zeigt, wie viel Prozent einer Stoffkomponente die Membran zurückhält.

Membranen & Porengrößen

Details

Die Produktpalette unserer inopor®-Filtrationsrohre umfasst Membranen der Mikro-, Ultra- und Nanofiltration. Die Membranen sind aus unterschiedlichen Materialien gefertigt. Sie unterscheiden sich zudem in den Porengrößen der trennaktiven Schichten.

Als weltweit führende Marke der keramischen Nanofiltration bieten wir von inopor® im industriellen Maßstab technologische Spitzenprodukte mit einer Trenngrenze bis zu 200 Da an.

Darüber hinaus bieten wir je nach Anforderungsprofil auch inopor® Spezial-Membranen an. Dazu gehören beispielsweise modifizierte Membranen (hydrophobe Eigenschaften) oder sehr anspruchsvolle Bedingungen wie abrasive Medien, hohe Temperaturen, hohe/niedrige pH-Werte. Diese lassen sich unkompliziert in bestehende Anlagenkonzepte integrieren.

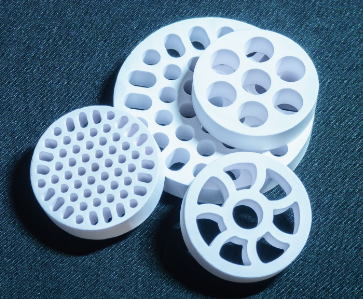

Membran-Geometrien

Übersicht

Die einzelnen Membranen der Mikro-, Ultra- und Nanofiltration vertreiben wir in unterschiedlichen Geometrien. Test Geometrien bieten wir mit einer Länge von 500 mm an: Industrielle Geometrien sind in den Standardlängen 1178 mm und 1200 mm erhältlich. Sonderlängen sind auf Anfrage ebenfalls verfügbar.

Einen tabellarischen Überblick über die unterschiedlichen Geometrien finden Sie in unserem Downloadbereich.

Je nach Anwendungsart lassen sich verschiedene Geometrien einsetzen. Dies erhöht die Flexibilität, um vielfältige Einsatzgebiete erschließen zu können. Gern beraten wir Sie zur optimalen Geometrie für Ihren Filtrationsprozess.

inopor®-Filtrationsrohre sind stirnseitig an beiden Enden abgedichtet. Hierfür stehen je nach Anwendung verschiedene Materialien zu Verfügung. Sie können aus Keramischer oder Glasabdichtung wählen. Weitere Abdichtungen auf Anfrage möglich.

Alle Rohrmembranen sind nach einem festgelegtem Schema bezeichnet. Die Bezeichnung eines jeden Geometrietyps unterscheidet sich in Geometrie, Länge, Trägerkörper (Support), trennaktiver Schicht (Membran) und Art der Abdichtung.

Zertifikate und Konformitätserklärungen für Membranen und Module erhalten Sie auf Anfrage.

Cross-Flow-Module

Die richtige Basis

Für die verschiedenen Membran-Geometrien bieten wir Standardgehäuse an. Die mit Membranen montierten Filtrationsgehäuse bilden die Funktionskomponente einer Filtrationsanlage. Je nach Auslegung des Filtrationsprozesses lassen sich unterschiedliche Standardgehäuse mit unterschiedlicher Anzahl von Membranen in die Filtrationsanlage verbauen.

Für spezielle Anforderungen bieten wir kundenspezifische, maßgeschneiderte Lösungen an.

Für spezielle Anwendungen, wie in der Lebensmittel und pharmazeutischen Industrie, bieten wir Filtrationselement- & Moduldesign nach den Richtlinien GMP und minimalem Totraumvolumen an.

Zertifikate und Konformitätserklärungen für Membranen und Module erhalten Sie auf Anfrage.

Downloads

Details

Im Downloadbereich stellen wir Ihnen verschiedene Produktinformationen und Anwendungsbeispiele zur Verfügung.